Потрогать руками четвертую технологическую революцию

В одном из цехов НЭВЗа

В декабре 2019 года НЭВЗ во второй раз стал лауреатом первой промышленной премии ОЕЕ Award, которая учреждена компанией «Цифра» при поддержке и участии Минпромторга РФ, Роспатента, бизнес-союзов России и институтов развития. Премию завод получил за проект «Цифровой завод НЭВЗ (Цифровое управление дискретным производством)», предусматривающий комплексную цифровизацию всех этапов производства электровоза.

Знакомство с проектом началось с генерального директора завода Алексея Сапункова, которому так прямо и пришлось задать вопрос: «Лично для вас цифровизация завода — это что?» Ответ не заставил себя ждать

— Это наше ближайшее будущее, без которого невозможно стать конкурентноспособным. И привел Алексей Николаевич следующий пример: расчет мощностей завода производился ежегодно вручную с использованием восьми параметров. С внедрением цифровых технологий, созданием базы данных (мы этим занимаемся уже больше года, уточнил директор) расчет будет проводиться автоматически с учетом 24 параметров. А теперь представьте, на сколько повысится точность расчета производственных мощностей и скорость получения результатов.

Мне сверху видно все

С таким посылом и отправился автор этих строк по цехам НЭВЗа, который занимает 112 га. А своеобразным Вергилием в этом путешествии стал Игорь Малакаев, руководитель проекта «Цифровой завод НЭВЗ», сразу же уточнивший, что в «Трансмашхолдинге», куда входит завод, НЭВЗ стал первым в деле цифровизации.

Цифра. Около 2 млрд руб. инвестиций — инвестпрограмма НЭВЗа 2019 года

— При входе и выходе из каждого цеха есть антенны, — Игорь Викторович указывает на две белые пластины, прикрепленные сверху ворот. — Это сделано для отслеживания продвижения деталей и узлов классов А и Б, которые снабжены радиочастотными метками.

Мы — в электромашинном производстве: цех производит детали и узлы для тяловых электродвигателей — здесь все станки и ключевые узлы оснащены цифровыми решениями, которые напрямую влияют на эффективность работы. Они позволяют отслеживать обработку каждой детали, имеющей вышеупомянутую метку. Здесь также развернута система внутрицехового планирования, говорит Игорь Малакаев, и диспетчеризации производства. Она позволяет назначать сменно-суточное задание каждому человеку на каждый станок и контролировать его исполнение. В режиме он-лайн мы видим, как идет изготовление деталей и узлов.

Как идет обработка деталей, видно на мониторе терминала

На мониторе отражается выполнение ежесуточного и ежеквартального задания. Ну что тут скажешь — на НЭВЗе переплюнули самого Форда. Тот, правда, отслеживал движение каждого рабочего на конвейере, а тут отслеживается движение и обработка деталей, что гораздо гуманней.

Работаем, обучая

Перед нами — сборочный цех: в процесс сборки локомотивов внедрено еще одно решение — интерактивное обучающее руководство по этой сборке. С ним и обучение работников завода идет быстрее, и повышается качество работы.

Ирина Процыкова

У терминала девушка в каске (белой, что означает инженерный состав). Ирина Процыкова — ведущий специалист бюро цифровизации. На мониторе терминала, который находится перед ней, в виде анимации и можно увидеть технологический процесс сборки изделия. На этом терминале видна не только 3D-модель изделия, но и конструкторская, и техническая документация, что важно для молодых специалистов.

Пока такие терминалы есть не везде, но там, где требуется особое качество работ, они присутствуют.

По словам Ирины, каждый рабочий, имея свой логин и пароль, «входит» в свое рабочее окно в терминале и получает сменно-суточное задание. Закончив операцию, он подходит к терминалу и сообщает о завершении операции.

Еще одно «цифровое чудо»: над воротами цеха находится монитор, на котором, как на ладони, идет он-лайн отслеживание хода производства на данном участке.

Увидеть за доли секунды

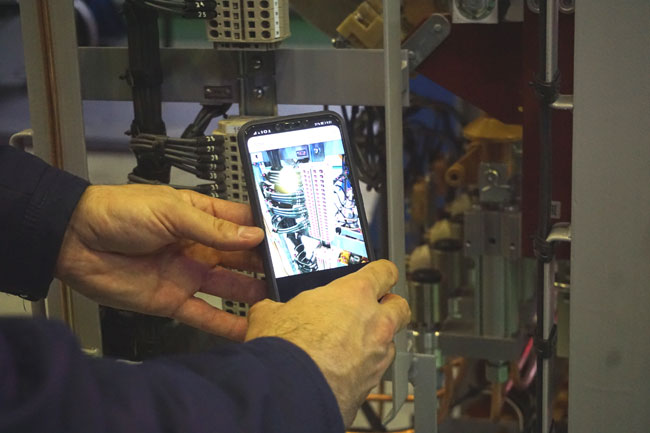

Контроль с помощью гаджета

Игорь Викторович демонстрирует возможности внедряемой технологии элементов так называемого компьютерного зрения, что позволяет контролировать качество работы на участке электромонтажа. Оказывается, контроль и правильность выполнения работ может отслеживать любой настроенный гаджет. Раньше это делали контролеры ОТК, долго сверяясь с бумажными схемами, сейчас это делает компьютерная программа за миллисекунды.

Ну и еще одно цифровое чудо, а, точнее, продолжение уже известного: про радиочастотные метки уже сказано, так вот нечто похожее было прикреплено к секции локомотива, почти готового. «Она, RFID-метка, предназначена для хранения необходимой информации обо всех узлах локомотива в течение всей его жизни, — объяснил Игорь Малакаев. — Метка уйдет с локомотивом и будет сопровождать его в течение всего его жизненного цикла, который длится около 40 лет. Фактически это антенна без элемента питания, которая, получая, усиливает сигнал и посылает его обратно».

Игорь Малакаев с меткой в руках

Когда локомотив приходит в депо, за доли секунды, послав сигнал, можно увидеть наличие всех его узлов по меткам и типы их программного исполнения. А компьютерное зрение обнаружит бракованный узел.

Почти дата-центр

Финал путешествия — ситуационный центр — то место, куда стекается информационные потоки со всех систем завода. Ему, центру, год. Первая его система позволяет отслеживать весь транспорт завода в режиме он-лайн — как грузовой транспорт, так и маневровые тепловозы, так же и электрокары. Весь отчет о работе транспортного средства — на мониторе: сколько стояло, сколько ездило, сколько было на холостом ходу. То есть, все направлено на более эффективное его использование. Диспетчер центра имеет возможность не посылать тот же электрокар туда, где образовалась пробка, а также в режиме реального времени выяснить причину, почему стоит транспорт. Эта система уже в прошлом году дала хорошую экономию по топливу.

Другая система мониторит работу оборудования. Системой охвачены около 400 станков, то есть, почти все. Ее работу также можно отражена на мониторе в режиме он-лайн. И руководители подразделений с помощью мобильных приложений могут получать эту информацию он-лайн. Система позволяет увидеть и расход энергии каждого станка.

А если посмотреть на всю карту завода, то можно отследить движение всех важных узлов по всей технологической цепочке по всем цехам. Каждый узел должен пройти определенный пункт в определенное время, что в таком случае позволит говорить о ритмичности производства. Для ремонтников — тоже плюс: они видят статус оборудования — в работе оно или нет, где есть проблема и статус ее исполнения.

Обладая таким колоссальным массивом данных, ситуационный центр производит не только сбор информации и оперативно может реагировать на возникающие ситуации, но и анализирует их, позволяя находить эффективные бизнес-решения. То, что происходит на заводе, можно назвать четвертой технологической революцией: на первый план выходят уже не технологии, а работа с базами данных.

Чем хочу, тем и верчу

Проект «Цифровой завод НЭВЗ» длится же второй год (внедряется совместно с компанией ООО «2025-Интегратор» ООО «ПК «НЭВЗ»). Часть решений внедрена, часть находится в стадии реализации, а к внедрению еще одной части только приступают. Когда все решения будут полностью интегрированы в производство и в управление производственной системой, тогда и можно будет сказать, что мы имеем дело с полностью цифровым заводом.

А под конец Игорь Викторович не удержался и продемонстрировал еще одно достижение: в ситуационном центре, оказывается, оцифровали весь завод (все оборудование, включая коммуникации, строительную часть, все фонтаны, лужайки и аллеи): и теперь технолог, используя 3D-изображение, может передвигать в виртуальной среде станки и даже колонны со стенами, выявляя наиболее эффективное их расположение для новой производственной линии с учетом всех технологических норм и стандартов. Словом — фантастика.